Ирис — разновидность конфет, изготавливаемых из мелассы (патоки), сахара, сливочного или растительного масла, сгущённого молока, иногда муки, соевого белка, путём варки с добавлением ароматизаторов, кунжута, дроблённого арахиса и т. д.

Ирис — разновидность конфет, изготавливаемых из мелассы (патоки), сахара, сливочного или растительного масла, сгущённого молока, иногда муки, соевого белка, путём варки с добавлением ароматизаторов, кунжута, дроблённого арахиса и т. д.Технология получения

Процесс изготовления состоит из последовательного добавления и нагревания ингредиентов в варочном котле и уваривания до конечной температуры 120—130 °C, в результате которой смесь всё ещё остаётся достаточно жидкой. Готовую смесь охлаждают на охлаждающем столе с водяной рубашкой приблизительно до 60 °C. После остужения смесь становится достаточно густой и невязкой, чтобы её можно было поместить в специальный аппарат, из которого выходит жгут ирисной массы определённой толщины. Готовый жгут поступает непосредственно в ирисо-завёрточную машину, где он разрезается и заворачивается в этикетку с подвёрткой или без. Используется несколько видов этикетки: парафинированная бумажная, металлизированная «Твист» (OPP), парафинированная подвёртка, алюминиевая пищевая фольга (подвёртка). Современные ирисо-завёрточные машины способны оборачивать одновременно до 3-х слоёв этикетки и выпускать в смену от 500 кг до нескольких тонн. После оборачивания продукция охлаждается в специальных туннелях, после чего отправляется в сушилку, где при температуре около 38 °C происходит кристаллизация, за счёт которой можно добиться требуемой консистенции готового продукта (к примеру, полутвёрдый ирис из тянучей массы). По форме ирис может быть параллелепипедный (кирпичик), квадратный и формованный (разлитый в произвольные формы).

Виды ириса

Различают несколько основных сортов ириса: тянучий («Кис-Кис»), полутвёрдый («Золотой ключик»), фруктовый, с жидкой начинкой (Meller), глазированный в шоколаде, шоколадный, с различными добавками. В зависимости от соотношения ингредиентов, технологии изготовления и температуры ирис может иметь различную текстуру и плотность.

A Tahaa Affair Devotion, Glasshouse

A Tahaa Affair Devotion, Glasshouse A: Killer Vanilla (Black Series), Blood Concept1

A: Killer Vanilla (Black Series), Blood Concept1 Ajayeb Dubai, Lattafa Perfumes9

Ajayeb Dubai, Lattafa Perfumes9 Axis Electric Pink, Sense of Space Creations

Axis Electric Pink, Sense of Space Creations Beauty-to-Wear Foxy Lady, Pout

Beauty-to-Wear Foxy Lady, Pout Bonheur, Louis Feraud

Bonheur, Louis Feraud Butterbeer, Dua Fragrances

Butterbeer, Dua Fragrances Butterscotch Sauce, Dua Fragrances

Butterscotch Sauce, Dua Fragrances Caramelized Hot Milk, Dua Fragrances

Caramelized Hot Milk, Dua Fragrances Coffee & Irish Whiskey, Dua Fragrances

Coffee & Irish Whiskey, Dua Fragrances Cotton Candy, Urban Rituelle

Cotton Candy, Urban Rituelle Dzing!, L'Artisan Parfumeur4

Dzing!, L'Artisan Parfumeur4 Elixir de Plaisir. Première dame, M. Micallef1

Elixir de Plaisir. Première dame, M. Micallef1 Euphories, Strangers Parfumerie

Euphories, Strangers Parfumerie Fairy City Lights Oriflame1

Fairy City Lights Oriflame1 Far Away Rebel, Avon2

Far Away Rebel, Avon2 Forever Glowing, Jennifer Lopez

Forever Glowing, Jennifer Lopez Gold Spot, Sarah Baker Perfumes

Gold Spot, Sarah Baker Perfumes Grog, Black Phoenix Alchemy Lab

Grog, Black Phoenix Alchemy Lab Heavenly Kiss, Victoria s Secret

Heavenly Kiss, Victoria s Secret Helwa, Ahwaz Fragrance

Helwa, Ahwaz Fragrance Jimmy Choo Love, Jimmy Choo

Jimmy Choo Love, Jimmy Choo Lace Noir, Romane

Lace Noir, Romane Land Over Sea Surf, Anthropologie

Land Over Sea Surf, Anthropologie Lovely U, Liu Jo

Lovely U, Liu Jo Messy Sexy Just Rolled Out Of Bed, A Lab On Fire4

Messy Sexy Just Rolled Out Of Bed, A Lab On Fire4 Mira Legacy, Levada Perfums

Mira Legacy, Levada Perfums Mirea, Molinard

Mirea, Molinard Namibia, Frazer Parfum

Namibia, Frazer Parfum Night in Yazd, Mohammadreza Kazemian

Night in Yazd, Mohammadreza Kazemian Nighthawks, Dua Fragrances

Nighthawks, Dua Fragrances No. 15, Aromatologic

No. 15, Aromatologic Rêve de Sisa, Simimi

Rêve de Sisa, Simimi Sadel, Svensk Parfym

Sadel, Svensk Parfym Safran Gourmand, Place des Lices

Safran Gourmand, Place des Lices Seaside Taffy,Dirty Soul Soap Co.

Seaside Taffy,Dirty Soul Soap Co. So...? Exclusive, So...?

So...? Exclusive, So...? Starfish & Coffee Cynthia Rose, Ganache Parfums

Starfish & Coffee Cynthia Rose, Ganache Parfums Starfish & Coffee, Ganache Parfums

Starfish & Coffee, Ganache Parfums Sticky Toffee, Demeter Fragrance

Sticky Toffee, Demeter Fragrance Stolen Moments, Yardley

Stolen Moments, Yardley Strawberry Cream Candy, Dua Fragrances

Strawberry Cream Candy, Dua Fragrances Séance, Lurker & Strange

Séance, Lurker & Strange The Cookie Party, Sorcellerie Apothecary1

The Cookie Party, Sorcellerie Apothecary1 Toi Mon Ange, Des Filles a la Vanille

Toi Mon Ange, Des Filles a la Vanille Tresselle Silver, Avon

Tresselle Silver, Avon Vanilla Cake Whiskey, Dua Fragrances

Vanilla Cake Whiskey, Dua Fragrances Vanilla Noir, Bath and Body Works

Vanilla Noir, Bath and Body Works Wishmaker, Little Mix

Wishmaker, Little Mix X Change, Karen Low

X Change, Karen Low Ароматы Природы. Антоновка и Луговая Клубника2

Ароматы Природы. Антоновка и Луговая Клубника2 Боклерк Духи Нимфа

Боклерк Духи Нимфа AROMA 301

AROMA 301 Adelie Romance, Evaflor

Adelie Romance, Evaflor Aura Tonka, Premiere Note

Aura Tonka, Premiere Note Café De Dua 2.0, Dua Fragrances

Café De Dua 2.0, Dua Fragrances Charme

Charme Hanae Mori N04, Hanae Mori

Hanae Mori N04, Hanae Mori I'm A Sexy Mess Rolling Out Of Bed, Dua Fragrances

I'm A Sexy Mess Rolling Out Of Bed, Dua Fragrances Lost In Translation, Rasei Fort.

Lost In Translation, Rasei Fort. Oneg Patchouli Vanilla, Sabon

Oneg Patchouli Vanilla, Sabon Opera Nightfall, Le Chameau

Opera Nightfall, Le Chameau Passenger Cruise for Men, S.T. Dupont

Passenger Cruise for Men, S.T. Dupont So Love Johan B

So Love Johan B Ambrosia, Royal Crown3

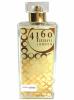

Ambrosia, Royal Crown3 Captured by Candlelight, 4160 Tuesdays

Captured by Candlelight, 4160 Tuesdays Dua's New Year 2024, Dua Fragrances

Dua's New Year 2024, Dua Fragrances MANDARiN GARDEN

MANDARiN GARDEN Majmua-e-kamil, Junaid Jamshed

Majmua-e-kamil, Junaid Jamshed